В принципе, результаты опытов с пластиком NINJA FLEX не то, чтобы идеальны, но в целом, о них не стыдно рассказать, поэтому пишу второй том. В общем, мне нужно было сделать некое клеймо. Оно намного грубее, чем обычный штамп, поэтому возможностей 3D-принтера, в теории, должно было хватить. Просто эти клейма надо заказывать каждый то ли месяц, то ли квартал. А цена у них такая, что через короткое время недорогой 3D-принтер окупит себя.

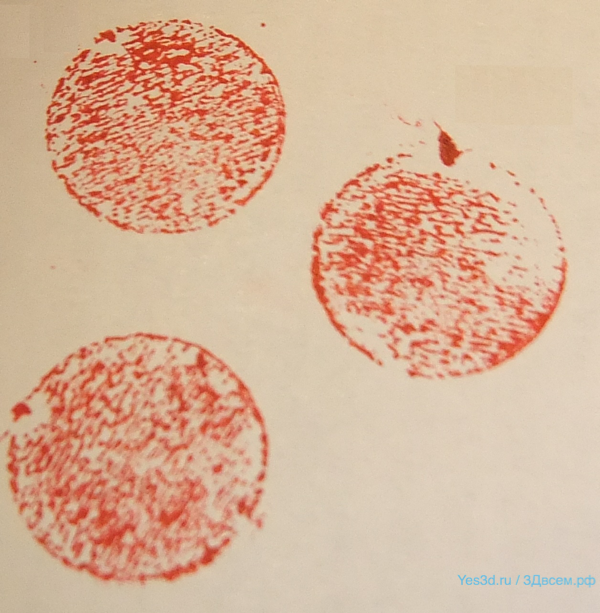

Разумеется, я порылся в Интернете на тему изготовления штампов из FLEX. Нашёл отчёт (правда, без фото оттиска), где говорилось, что штампы делать можно, но они будут «в сеточку». Собственно, язвы на шкуре мышки наводили на подобные мысли. Когда я стал печатать свой вариант штампа, ровная поверхность выглядела примерно так:

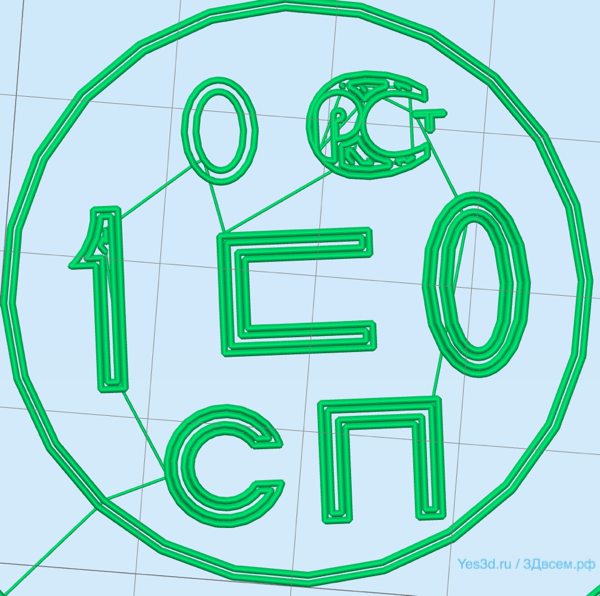

А оттиск с неё получался примерно такой:

Не ахти. В целом, автор той найденной статьи был прав. Но в частности… В частности, у мышей были довольно ровные брюшки. Это тот пластик, который вмазывался в стекло. Само собой разумеется, тут же одна мышь была засунута в штемпельную подушку… И из этого вышла более-менее симпатичная картинка.

Нет, волокна тоже видны, но зато в пределах волокна — всё ровно. Хорошо. Итого — печатаем целевое изображение на стекле. Поехали? Почему бы и нет! Правда, сначала я сделал всё с поддержками. Был неправ. От твёрдого пластика они отламываются на ура, от мягкого — не оторвёшь! Переделываем без поддержек — вполне сносно. Но оттиск — грубоват. Сильно грубоват. Неприемлемо грубоват.

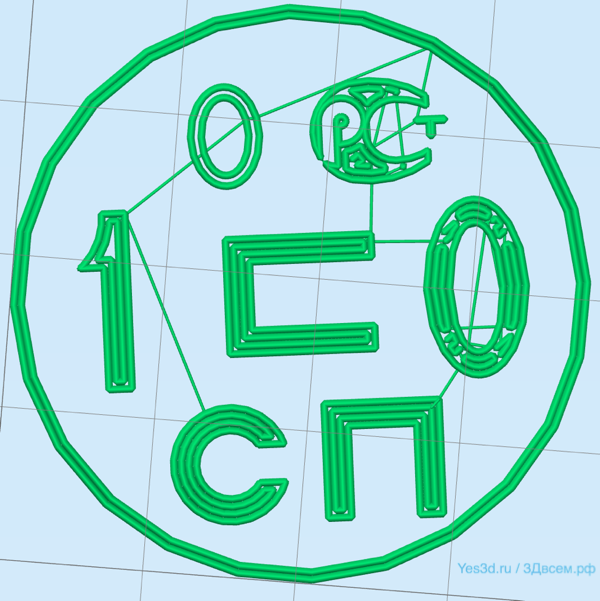

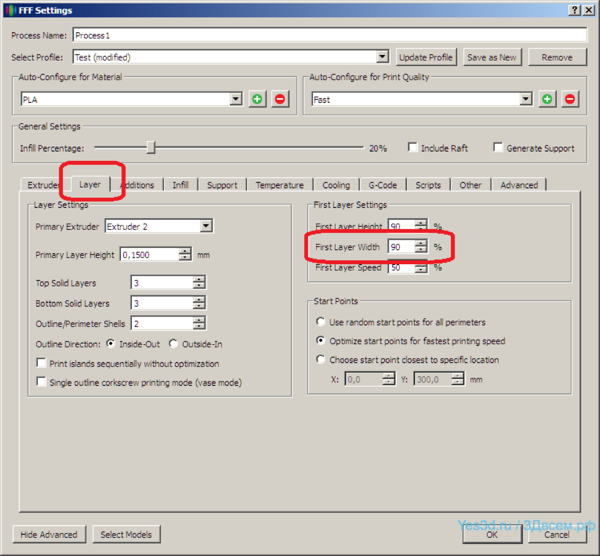

Пришла пора посмотреть, как принтер выводит его на печать:

Честно говоря, я слабо доверяю заполнению в таких вещах. Вот бы нам сделать всё красивенькое, ровное, периметрообразное! И здесь нам, как и в прошлом томе, приходит на помощь методика Руслана Молчанова! В своих статьях он уверяет, что совершенно не обязательно задавать настоящий диаметр сопла. Можно обмануть слайсер, изменив размер. В результате, сопло будет ездить по более удобной траектории, а остальное можно победить коэффициентом экструзии. На диаметре 0.25 нас ждёт вот такая симпатичная картинка:

Её оттиск намного чётче:

Но на нём есть межволоконные пустоты. Пробуем увеличить коэффициент экструзии с 1.7 (он такой был выставлен в прошлой статье) до 1.9 — мало. Тогда сразу до 2.5:

Я бы сказал, что дальше некуда. Но откуда межволоконные пустоты? А вот откуда!

и первый слой получается вот таким:

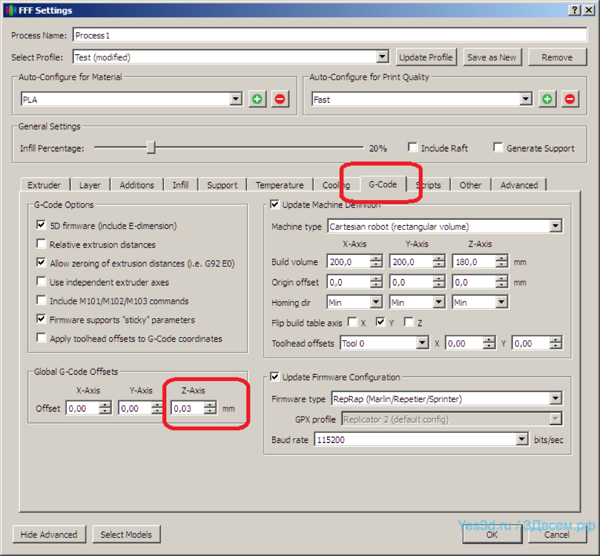

Сравниваем с тем, что было выше, и понимаем, что в принципе, мы и заказали то, что видим на оттиске (а идеальная картинка идёт со второго слоя). Зачем это? А чтобы пластик прилипал к стеклу (поэтому высота первого слоя 90%), но не размазывался бы по нему (поэтому ширина уменьшена). Хорошо, ставим ширину 100%. Получаем такое вмазывание, что даже от стекла оторвать не смог (впоследствии, выяснилось, что вода всё отллепляет просто на ура). Почему-то во время экспериментов я не додумался и высоту 100% поставить, так что желающие могут это сделать сами, а решил проблему я через чуть иную настройку:

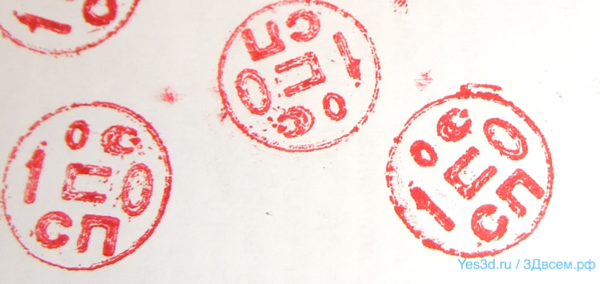

Очень удобная настройка, позволяет менять калибровку идеально выровненного стола чисто программным путём. Добавил 0.03 миллиметра — получил вот такой оттиск:

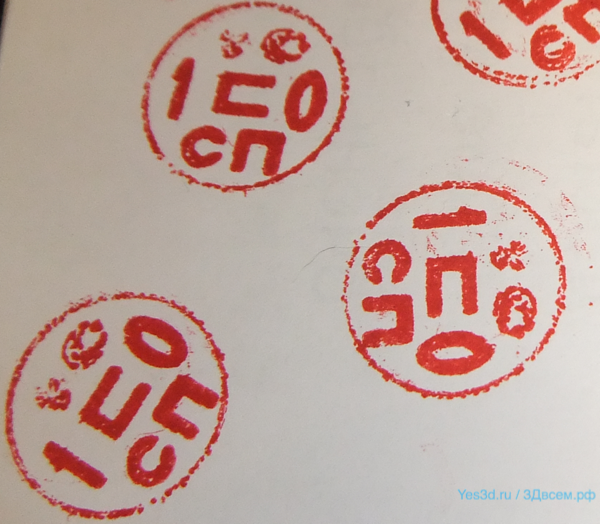

Там, правда, одна цифра с браком напечаталась, но при проверке идеи это не важно. Нет, не всё гладко, не всё идеально, значок «РСТ» ещё можно улучшать. Но тем не менее, идея верна — ставим 100% первого слоя, а затем — подбираем высоту, благо FLEX хорошо липнет. Но если будет брак — придётся перепечатать. Красные точки — с ними тоже легко можно бороться. Они берутся от нитей, ведь ретракт же отключён:

Я на одном из штампов их пинцетом убирал, красные точки уходили.

Собственно, вот.

Заключение

В статье показано, что при печати штампов пластиком Ninja Flex, чтобы не было эффекта сеточки, рабочая поверхность должна размазываться по стеклу.

Показано, что добиться более высокого качества печати можно методом Руслана Молчанова — задавая слайсеру ненастоящий диаметр сопла. Поток пластика при этом можно регулировать при помощи коэффициента экструзии.

Показано, что для устранения межволоконных линий, надо увеличить ширину первого слоя до 100%, а с вмазыванием материала в стекло бороться высотой первого слоя, либо смещением по оси Z. Прилипший штамп легко отлепляется в струе воды, не важно, какой она температуры.

Для автора указанные работы были всего лишь приятным поводом изучить пластик, предоставленный третьими лицами, поэтому вопросы: «Не проще ли заказать изготовление штама методом лазерной гравировки?» для автора имеют чёткий ответ: «проще, но тогда бы мне пластика не дали». Тем более, что грубые клейма, как видно из статьи, сделать на 3D принтере всё-таки можно.

Из того, что проверено, оптимумом по соотношению отсутстивия лишних пробелов и качества буквы «т» в логотипе, можно считать вариант со следующими параметрами: Физическое сопло 0.3 мм, виртуальное сопло 0.25 мм, коэффициент экструзии 1.1, высота первого слоя 100%, ширина первого слоя 100%, смещение по оси Z 0.01мм. При этом оттиск получается следующим:

С уважением В.Ш.

Комментариев нет