Не успел я закончить игры в купленный по своей инициативе пластик PETG, как мне принесли катушку Ninja Flex и попросили проверить возможность напечатать определённую вещицу (о которой речь пойдёт во второй части статьи). Отчего ж не попробовать, да ещё и за счёт Заказчика? Поэтому PETG пока идёт в шкаф, а поиграем немного в серебристый NinjaFlex.

Само собой, я порыскал по сети. Выяснил, что REC печатал своим FLEXом на MZ3D-256 (у меня — именно такой принтер). Нашёл описания, как правильно печатать FLEXом на других принтерах. В общем, набрал первичных знаний. Увы, мне их оказалось недостаточно. Постараюсь изложить некоторые тонкости, выявленные при экспериментах.

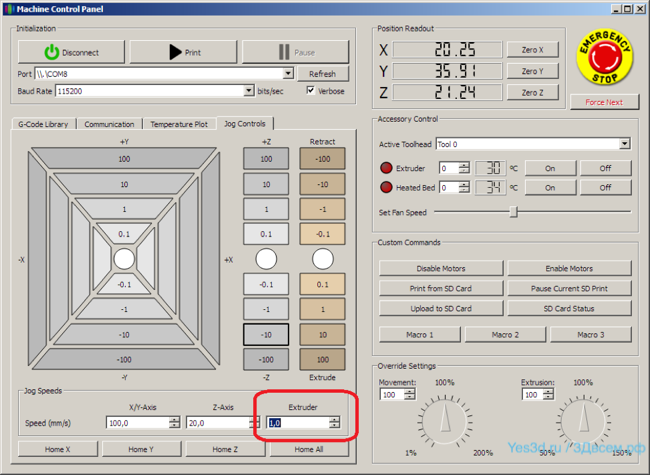

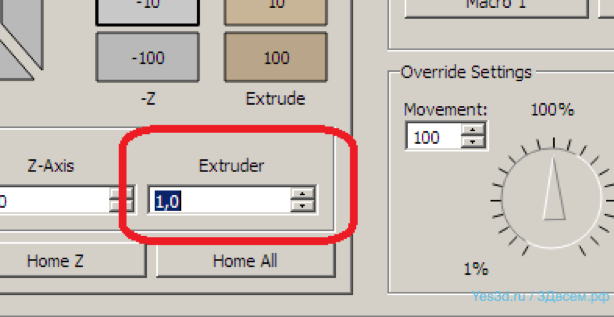

Итак. Вот передо мной катушка Ninja Flex, что с нею делать? Все руководства рекомендуют заправлять вручную. Я как-то не очень на это настроен. Ну не знаю почему… Не нравится мне лишний раз на рычаг экструдера давить. Поэтому я просто снизил скорость подачи и заправил через диалог ручного управления.

Всё заправилось на ура. Впоследствии, я начал увеличивать скорость подачи… Вроде, даже пластик давился. Но как выяснилось, лучше ничего не увеличивать. Вот выставили 1 мм/c — и хорошо. Одна из причин — буквально в следующем абзаце.

Теперь с температурой. Там всё не так однозначно. При 235 градусах пластик почти не давился. Он давился вручную при 240 градусах. Но мне показалось, что поверхность поделки выходит какая-то грубая. Снизил температуру до 235 — первый слой по стеклу всё равно рисовался нормально. Да и другие — тоже вполне себе. В первой редакции статьи я развёл философию по этому поводу. Сейчас она убрана. Почему? А потому что это на скорости 4 мм/с при 235 градусах плохо течёт. А на скорости 1 мм/с — прекрасно всё течёт. В общем, с этим материалом не надо спешить. Давим его медленно. У меня температура вышла 235 градусов.

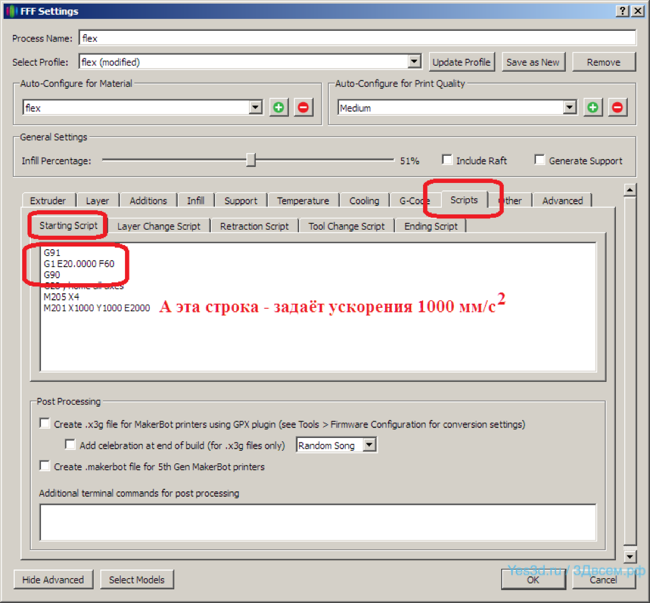

Вообще, самотёк у пластика просто бешеный. Уже не давим ничего, а он — лезет и лезет. Так что, как и PETG, я поставил в скрипт запуска просмаркивание непосредственно перед началом печати

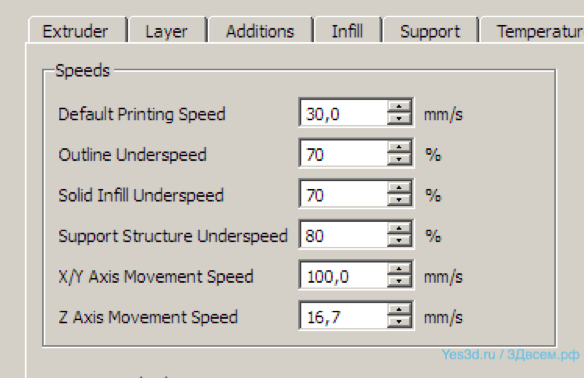

Ну что. С температурой и самотёком ясно. Скорости, в результате опытов, вышли такие:

Но, честно говоря, это чисто для справки. Я бы не сказал, что уж стал таким крутым профессионалом. По крайней мере, на сайте производителя пластика, допускается печать внутренних слоёв со скоростью 30 мм/с, а для верха и низа надо снижать до 25. Вроде, я это и сделал.

Кстати, о скорости. Смешно смотреть, когда на фото рядом с FLEXом ставят напечатанную обувь. По-моему, только маньяки будут печатать объекты такого размера с такой скоростью, пусть даже и с большим, чем у меня соплом. Но может, я чего-то в этой жизни не понимаю.

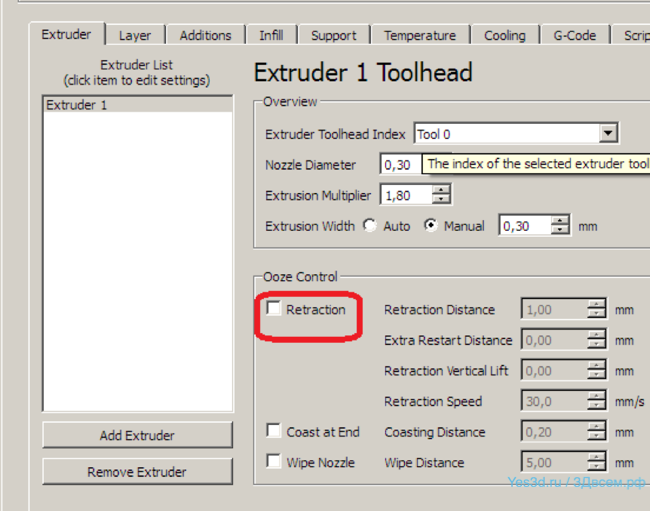

Ну-с, температура задана, скорости заданы… Ах да, температуру стола рекомендуют 50 градусов, её тоже задаём… И ретракты отключаем.

Теперь — точно всё задано. Можно приступать… Что там обычно флексом печатают? Игрушки? Ну чудненько, скачиваем на thingiverse мышку, начинаем её производство. Будем кошку радовать.

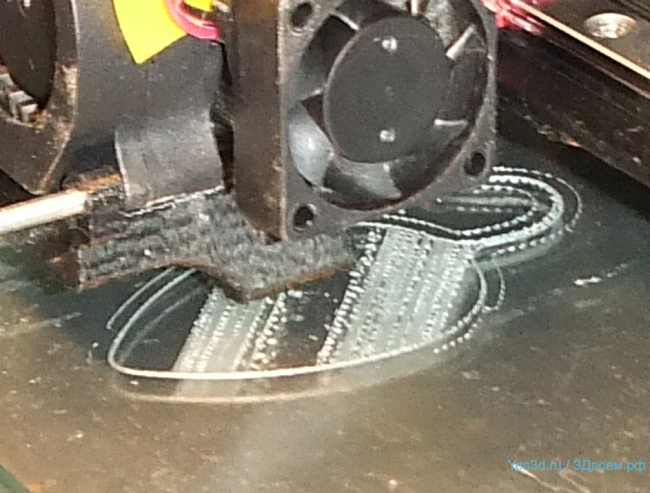

Первая проблема вылезла мгновенно. Вот она:

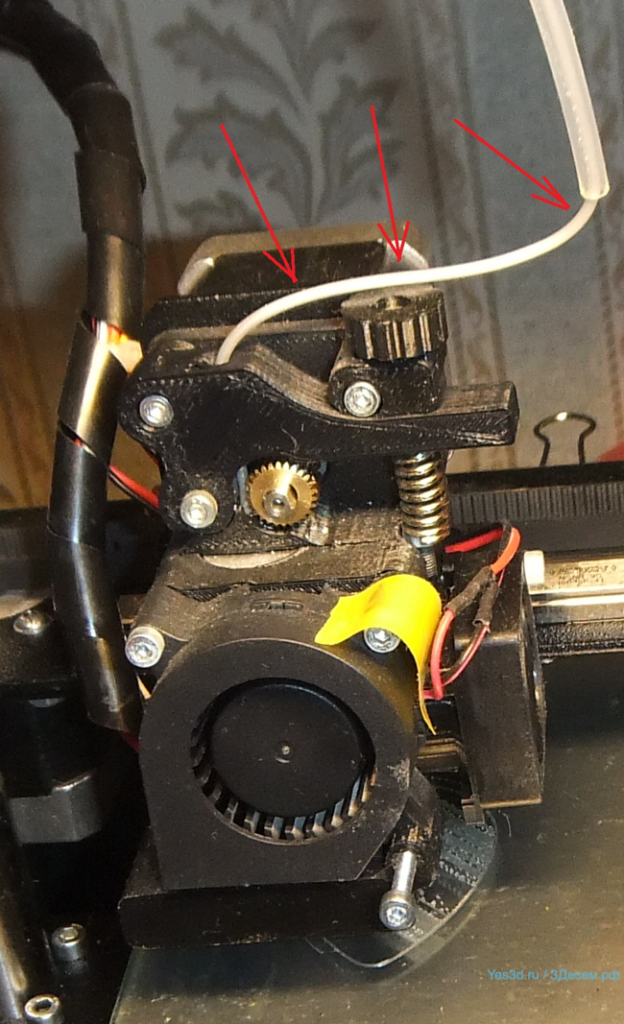

Это не переход «Зебра». Это проблема трубки. Где не выдавилось пластика, там трубка была подключена, как обычно. А где пластик выдавился, там было так:

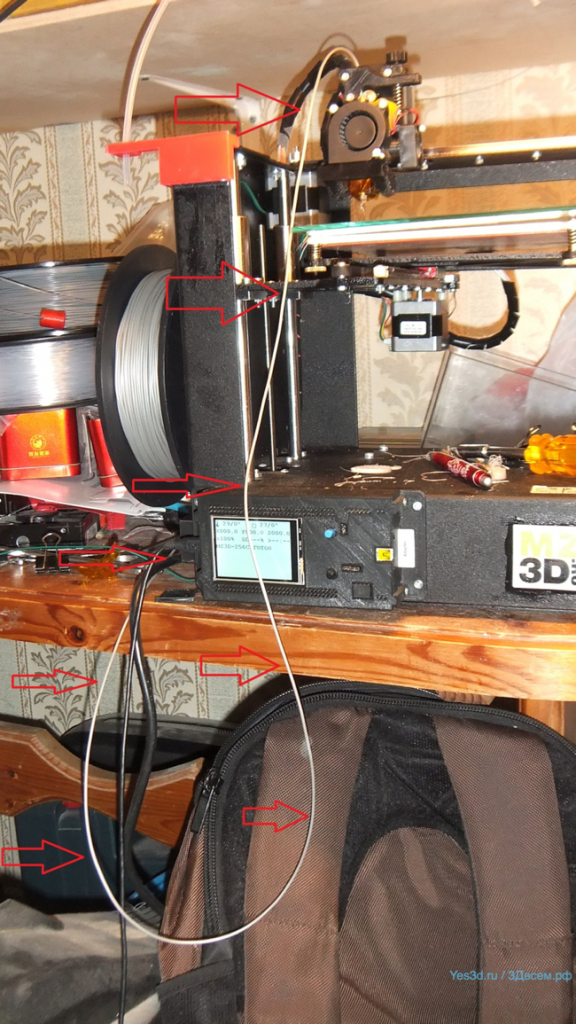

Трубку долой! Ура? Как бы не так! Оказывается, это экструдер не может прокрутить катушку. Уж не знаю, что там к чему, а я отматывал петлю вручную, благо пластик мягкий, может свисать. На фото я отмотал не так много, суть всё равно ясна:

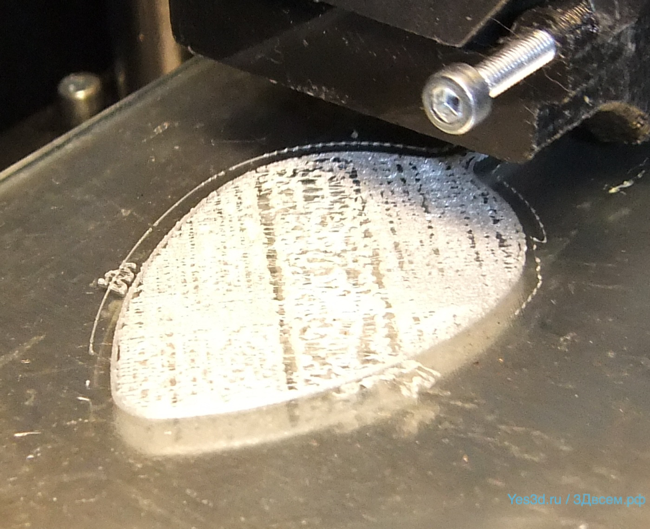

Однако, всё равно, экструзия первого слоя была просто ужасная.

Я понадеялся, что это просто у меня плохо выставлен стол, что просто экструдеру не хватает сил выдавить, что на втором слое всё исправится. Нет. Я ошибался.

Стал экспериментировать с прижимом. Оказалось, что пластик давится лучше всего, когда пружина совсем ослаблена. Собственно, это только подтвердило известную теорию, но увы, ситуацию не исправило.

И тут я вспомнил методику Руслана Молчанова. Он в своих статьях часто упоминает, что коэффициент экструзии — это такая штука, которую можно задирать, задирать и ещё раз задирать. Кто мне может запретить? Беру и ставлю коэффициент 1.5! Первый слой вышел совсем неплохим. Да и мышка получилась вполне сносная. Правда, заполнение у этой мышки осталось в наследство от PLA — всего 20%. Это будет важно в дальнейшем.

Но брюшко у неё не самое ровное. Наверное, коэффициент 1.5 — недостаточен. Пробуем коэффициент 2 (попутно — заполнение до 50%). Получилась какая-то язвенница:

Коэффициент 1.8 — язв намного меньше:

Дальнейшие же эксперименты показали, что на самом деле, важную роль играет не столько коэффициент экструзии, сколько пара: Коэффициент экструзии и процент заполнения. Чем больше заполнена мышка, тем меньше нужен этот самый коэффициент экструзии.

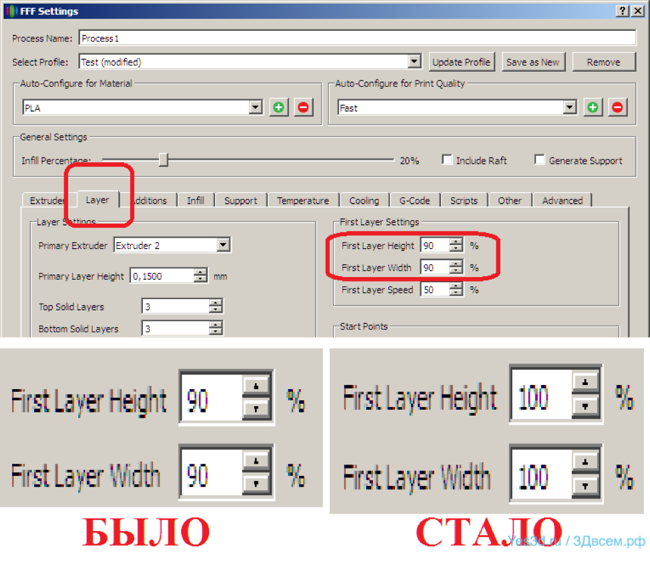

Кроме того, при опытах, описанных уже во второй части статьи, выяснилось, что ничто не мешает сделать ровный первый слой и при коэффициенте экструзии 1. Подробно это уже описано во второй части (почему там? Потому что перед Вами уже вторая редакция первой части, она сильно перепахана уже после написания второй). Коротко же это поясняет следующий рисунок:

После этой правки, первый слой ложится просто идеально, только оторвать поделку от стекла становится сложнее.

Итого, имеем:

- Экструзия материала — капризная

- Если первый слой лёг на стекло с каплями, второй слой плохо закрывает их

- Чем меньше заполнения (чем мягче мышка), тем меньше язв, чем она грубее (я бы сказал, чем сильнее её упругость), тем язв больше

И тут напрашивается гипотеза: А что, если просто этот материал не умеет делать мосты? Те, кто мосты делать умеют — они прекрасно закроют плохое прилипание нижнего слоя. Этот же — нет. И заращивать придётся долго. Собственно, проверить-то это не просто, а очень просто. Меняем слой с 0.15 мм (у меня сопло 0.3 мм) на 0.1 мм. Получаем бешеное время печати (ещё раз привет тем, кто собирается печатать обувь), но зато вот фото. На нём две язвенницы и одна трезвенница. Заполнение у всех 100%, у одной язвенницы коэффициент экструзии 1.5, у другой — 1.0, слои у обеих 0.15 мм. У трезвенницы — коэффициент 1.0, слой — 0.1 мм. Почувствуйте разницу!

Заключение

При печати материалом Ninja Flex на принтере MZ3D у автора возник ряд нефатальных сложностей:

- Принтер не смог прокручивать катушку пластика — решено ручной прокруткой со свешиванием петли пластика до пола, так как он всё равно мягкий, поэтому не запутается

- В целом, пластик прекрасно липнет к стеклу на лак Нелли, но в частности — при штатных настройках Simplify3d, получалась капельная экструзия. Необходимо донастроить слайсер, чтобы первый слой мазался полноценно (подробности — во второй части статьи).

- Пластик не любит мостов. Малейшее неприклеивание ведёт к язве на поверхности. Чем меньше заполнение, тем меньше язв. Но в целом, проблема решается уменьшением слоя печати

Ну, и автор не может не похвастаться всё более разрастающейся после каждого опыта композицией. Мама-мышка (PLA) привела свой выводок (NinjaFlex) погулять на клумбу (Прототайпер, лимонен)

С уважением В.Ш.

Комментариев нет