В этой статье, как впрочем и любой другой важно правильно начать повествование. Если не с того начнёшь, то читатель может на первом же абзаце воскликнуть: «Автор — шарлатан» и прекратить чтение. Поэтому начнём, пожалуй, с загадки.

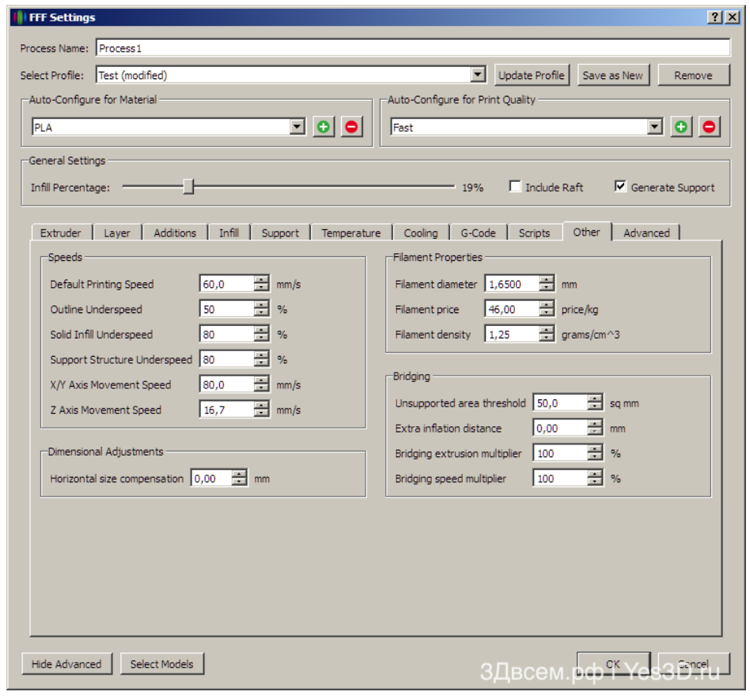

Найдите десять отличий между рисунками:

Та же рыба, из того же пластика, но другой экземплярчик:

Часть отличий (не все) показаны на следующем фото:

Как видим, хотя вторая рыбка и не идеальна, но у неё внешний и внутренний периметры лучше сходятся на круговых участках (хотя и не на 100%), а также закрывающие слои не имеют дыр, как у первой. У первой через закрывающий слой можно дышать. Или, скажем, подглядывать. В общем, вторая рыба намного лучше первой.

Ну вот. Теперь, по крайней мере, видно, что дальнейшие рассуждения высосаны не из пальца, а подкреплены практикой.

Началось всё с того, что мне показали принтер с жуткой недоэкструзией. Сделав штатные шаги по улучшению экструзии — о них можно прочитать в этой статье: ТИПИЧНЫЕ ПРОБЛЕМЫ В 3D ПЕЧАТИ И ПУТИ ИХ РЕШЕНИЯ, я добился того, что 3D-принтер стал печатать, как на первом рисунке. Но увы, закрывающие слои были больше похожи на ткань. Просвечивали, да и дышать через них можно. Бред какой-то.

Я этот принтер притащил домой и стал издеваться разбираться. Повышение коэффициента экструзии спасало дело, но размеры поделки становились неправильными. Это приводило к тому, что корпуса закрывались не идеально. А на мелких фрагментах ещё и наплывы образовывались. Вот тут они уже частично сточены надфилем. Чтобы стойки вошли в прорези, пришлось надфилем сильно поорудовать.

Нет! Такой 3D-принтер нам не нужен! Хорошо, что он не мой :-). Однако, надо помочь хорошим людям.

Долго ли, коротко ли, а заправил я в тот 3D-принтер пластик от своего. И о, чудо! Получился идеальный закрывающий слой! Но там был фиолетовый прозрачный прототайпер, может, я просто не заметил дефектов из-за прозрачности. Заправляю сплошной прототайпер. Хм! Опять идеально! Что за чудо?

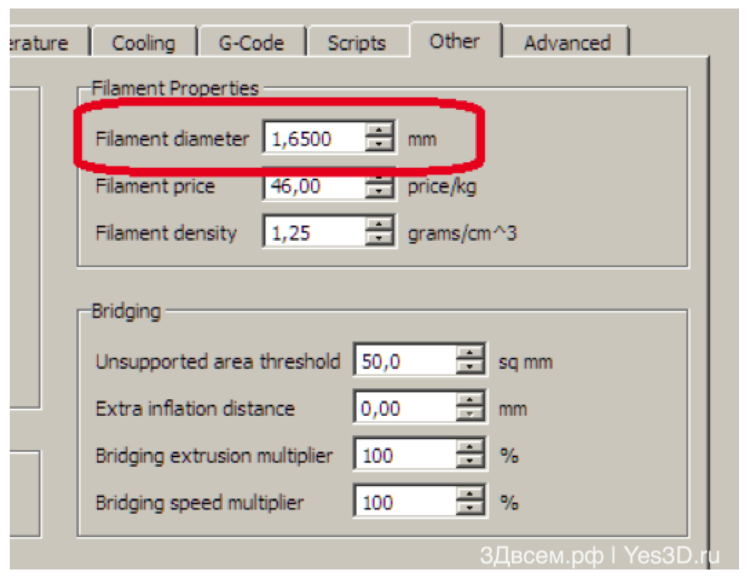

И тут я решился на святотатство. Есть один портал, посвящённый 3D печати, там даже за мысли о таком засмеют. Но я же тихонечко, если бы не получилось, то я бы никому не сказал, а раз получилось, то победителей не судят. Я измерил диаметр пластика штангенциркулем. Самое главное — не измерять острой частью. Есть шанс продавить. Надо брать тупую часть.

Что у меня получилось после измерения 3D-прутка:

- Прототайпер фиолетовый прозрачный 1.71

- Прототайпер красный сплошной 1.71

- Другой PLA 1.71

- PLA, из которого сделана рыба 1.65

- Прототайпер прозрачный, с которым даже у меня недоэкструзия была 1.65

Как говорится, комментарии излишни. Берём слайсер, говорим ему, что у нас пластик… Сколько бы сказать? Ведь на хорошем штангенциркуль показывает не 1.75, а 1.71. Возможно, он врёт немного. А, ладно, всё равно ставим 1,65

Печатаем, получаем рыбу номер два. На кругах склеивание периметров стало лучше, но не идеальным, проблема закрывающих слоёв ушла. Ура!

Заключение

Точность бытового штангенциркуля такова, что он не может быть использован для контроля диаметра филамента, либо измерения равномерности этого диаметра на протяжении проволоки. Вообще, диаметр филамента следует измерять оптическими методами, чтобы не сминать пластик. Поэтому в статье не указана марка пластика, из которого сделана рыба. Это может бросить тень на производителя, при полном отсутствии доказательств. Тем не менее, замеры с целью сравнения с эталонным пластиком, а также использование тупой части штангенциркуля позволили сделать теоретические выводы, которые подтвердились на практике. Недоэкструзия ушла, проблем, как с повышением коэффициента экструзии — не наблюдается.

Ну, и главный вывод — если все известные методы не дают результата — не надо отчаиваться. Надо просто искать неизвестные методы. 3D печать — очень молодая прикладная наука, тут ещё столько всего предстоит познать…

Немного конспирологии

Наверное, это заговор производителей самоклеящейся бумаги. У меня и так уже были наклейки на катушках с типом пластика, а также примерной оставшейся длиной филамента. Теперь придётся ещё доклеивать, какой для этой катушки стоит ставить диаметр в слайсере…

С уважением В.Ш.

Комментариев нет