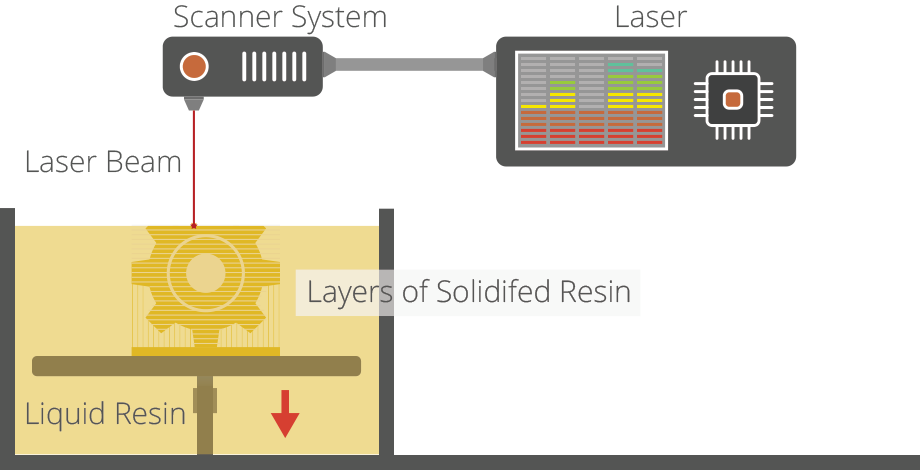

Стереолитография

Стереолитография получила широкое признание в качестве первого 3D-печатного процесса, в первую очередь, конечно, в коммерческой сфере. СЛ (стереолитография) — процесс основанный на работе лазера с фотополимерными смолами, которые вступая в реакцию с лазером затвердевают и формируют очень точные детали. Это очень сложный процесс, если говорить просто, фотополимерная смола находится в резервуаре с подвижной платформой внутри. Луч лазера двигается по осям X,Y по поверхности смолы в соответствии с заданной схемой, в результате этого смола затвердевает именно там, где лазер проходит по ее поверхности. После завершения слоя, платформа опускается по оси Z и начинается работа над следующим слоем. Это продолжается до тех пор, пока объект не будет готов, тогда платформа поднимается из резервуара.

Из-за характера процессов СЛ-печати, требуется поддержка структуры некоторых частей, в частности тех, где есть выемки и выступы.

В процессе пост-обработки, многие объекты вручную очищаются и доделываются. Также необходима световая обработка в специальном сушильном шкафу для более эффективного затвердевания смолы.

Стереолитография, как правило, является одним из самых точных технологий 3D-печати, отличающейся превосходным качеством распечаток. Тем не менее, есть ряд ограничивающих факторов, включающих в себя пост-обработку и нестабильности материалов, которые с течением времени могут стать более хрупкими.

DLP

DLP (или цифровая световая обработка) — похожий процесс 3D-печати, так как работает с аналогичными материалами (фотополимеры). Основным отличием можно назвать источник света. DLP использует более привычный источник — дугообразные лампы, с жидкокристалической панелью или деформирующее зеркальное устройство (DMD), которое применяется на поверхность смолы за один подход, как правило это быстрее чем SL.

Кроме того, DLP также производит высококачественные детали в отличном разрешении, но из общие черты, включают так же требования к дополнительным опорным конструкциям и пост-обработке. Тем не менее у DLP есть преимущество — для этой технологии требуется менее объемный резервуар смолы, что облегчает прочесс и приводит к меньшему количеству отходов производства и, соответственно, более низкому расходу материалов.

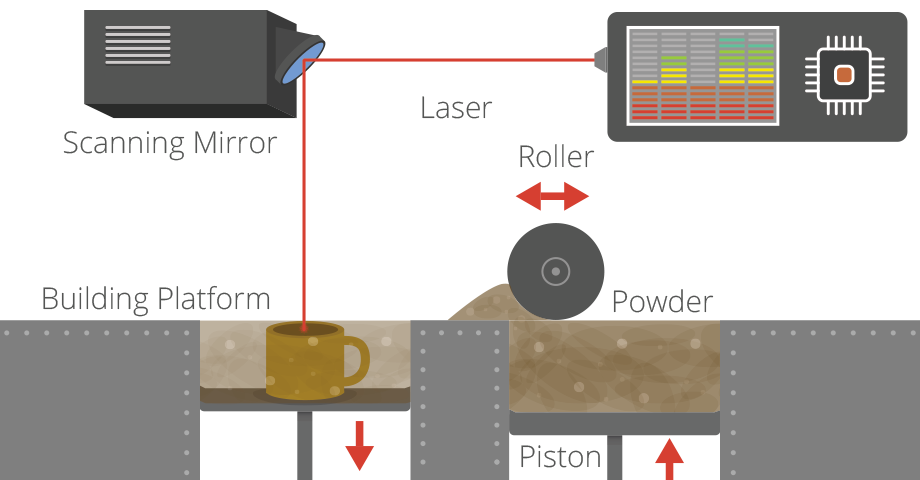

Лазерное спекание и лазерное плавление

Лазерное спекание и лазерное плавление — взаимозаменяемые термины, которые также относятся к процессам 3D-печати с лазером в основе технологии, но работает технология с порошковыми материалами. Лазер проходит через слой плотно спрессованного порошка, его поверхность спекается или плавится и образует твердое вещество. Когда слой завершается, он уходит вниз, а ролик разглаживает порошок по поверхности, до начала работы лазера над следущим слоем, который сформируется и сцепится с предыдущим.

Камера формирования полностью герметична, так как это необходимо для поддержания температуры в течении всего процесса от подготовки до плавления порошкового материала. После завершения весь слой порошка удаляется из машины, как и его избыток. Одним из ключевых преимуществ является то, что порошок служит поддержкой для структуры сложных форм моделей.

Тем не менее, из-за высоких температур, необходимых для лазерного спекания, необходимо длительное охлаждение. К тому же одной из проблем процесса остается пористость изделий, несмотря на то, что достигнуты значительные улучшения прочности деталей, в некоторых случаях все-таки необходима инфильтрация дополнительными материалами для улучшения характеристик.

Лазерное спекание может обрабатывать пластиковые и металлические материалы, хотя спекание метала требует гораздо более высокой мощности и температуры в процессе производства. Детали, произведенные по этой технологии, прочнее чем произведенные с помощью SL или DLP, хотя в целом отделка и точность поверхности не так хороша.

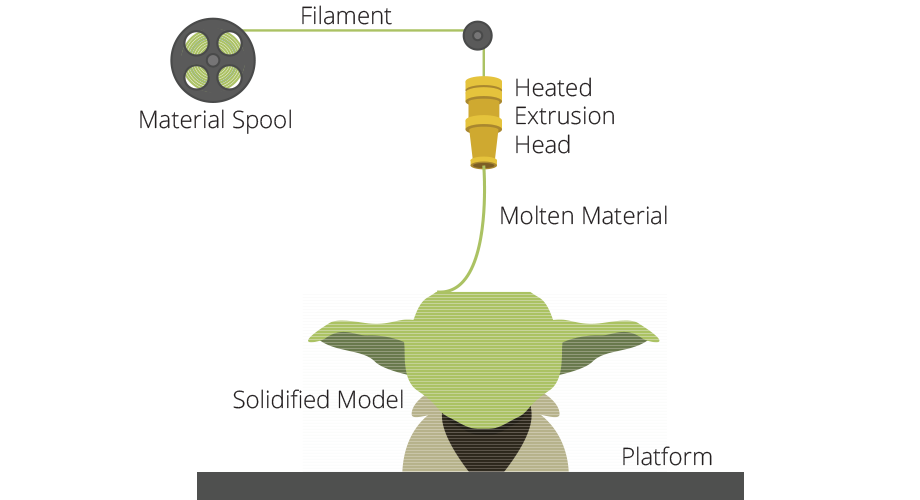

FDM/FFF/экструзия

3D-печать с использованием экструзии термопластика сейчас наиболее популярна и проста. Своим именем процесс Fused Deposition Modeling (FDM) обязан долговечности. Технология FDM Stratasys появилась примерно в начале 1990-х годов и на сегодняшний день представляет собой процесс 3D-печати промышленного уровня. Распространенные 3D-принтеры начального уровня, которые появились с 2009 года, использующие подобный процесс в более простой форме, называются Freedom Fabrication (FFF). Самые ранние RepRap машины и все, что появилось на их базе, используют метод экструзии.

Процесс заключается в плавлении пластиковой нити, которая выдавливается нагретым экструдером слой за слоем на специальной рабочей поверхности. Каждый слой затвердевает и скрепляется с предыдущим.

Stratasys разработали целый ряд запатентованных материалов промышленного уровня для FDM-печати. На рынке растет диапазон материалов для FFF 3D-принтеров, самые распространенные — ABS и PLA.

Для процессов FDM/FFF требуются опорные конструкции для любых конструкций с нависающими деталями. После появления принтеров с двумя экструдерами, эта проблема отошла на второй план.

С точки зрения надежности FDM от Stratasys является очень точным и удобным процессом для офисной или студийной работы, хотя и нуждается иногда в длительной пост-обработке. FFF аппараты начального уровня гораздо менее точные, чего и следовало бы ожидать.

Эти процессы могут быть медленными для сложных геометрических фигур, возможны проблемы с адгезией слоев друг с другом. Но многие внешние проблемы решаемы с помощью пост-обработке простого ацетона.

Струйная 3D-печать

Существует два процесса 3D-печати, которые используют струйную технологию.

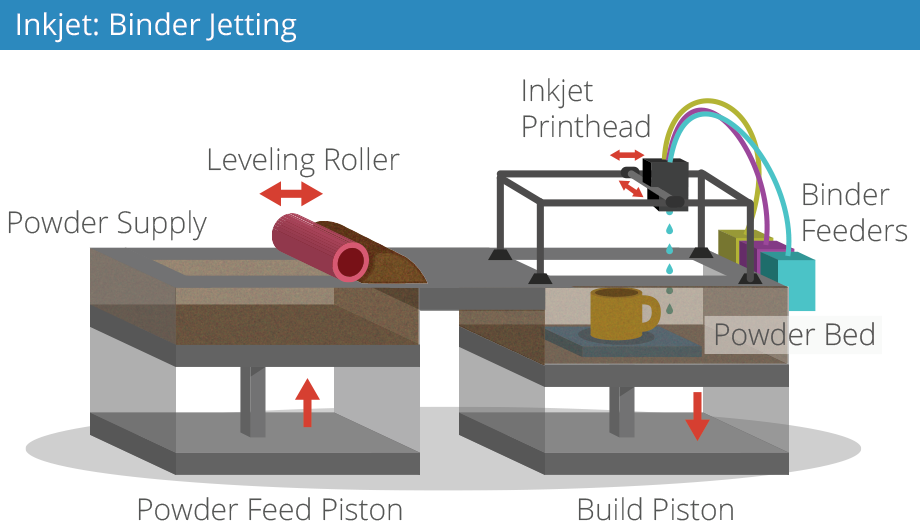

Binder jetting — техника, в которой происходит послойное склеивание композитного порошка специальным связующим материалом с формированием необходимой модели. Как и в других технологиях порошковой печати, как только слой завершается, слой порошка постепенно опускается и ролик или лезвие разглаживает поверхность снова.

Преимущество этого процесса заключается в том, что нет необходимости в опоре, так как сам слой обеспечивает эту функцию. Кроме того, эта технология подразумевает использования большого спектра материалов и богатой цветовой палитры.

Детали, полученные таким образом не так прочны, как изготовленные с помощью процесса спекания, и требуют пост-обработки для продления долговечности.

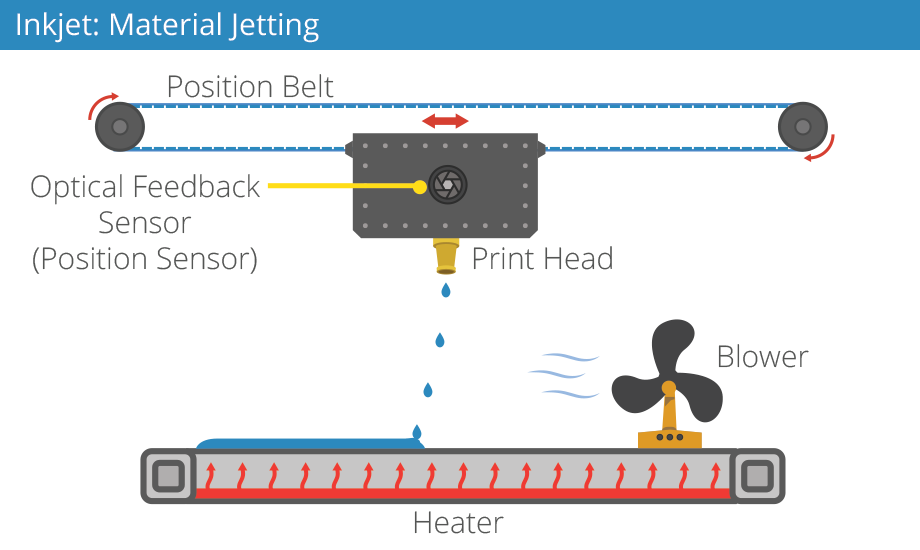

Material jetting — 3D-процесс, в результате которого строительные материалы (в жидком или расплавленном виде) селективно вбрызгиваются через множество струйных головок. Как правило к этим материалам относятся жидкие фотополимеры, которые затвердевают под воздействием ультрафиолета и формируют каждый слой.

Характер этого процесса дает возможность одновременного использования различных материалов с разными характеристиками и свойствами. Струйная 3D-печать — очень точный метод, на выходе детали получаются очень качественными с гладкой поверхностью.

SDL

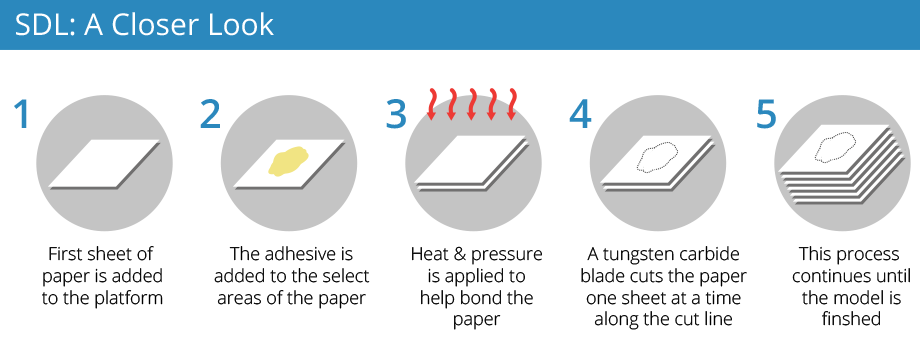

SDL — запатентованный процесс 3D-печати, разработанный Mcor Technologies. Есть соблазн сравнить этот процесс с Laminated Object Manufacturing (LOM), изобретенным Helisys в 1990-е годы.

Процесс SDL-печати заключается в создании деталей слой за слоем, используя обычную бумагу, каждый последущий слой скрепляется с предыдущим с помощью клея, который распределяется в соответствии с данными программы, руководящей печатью. То есть сама модель будет прочной, в то время как опорные детали (поддержка) будут легко удаляться.

SDL является одним из немногих 3D-печатных процессов, которые могут производить полноцветные модели в палитре CMYK, и не требует пост-обработки. Эта технология совершенно безопасна и экологически чиста. Но процесс не может конкурировать с другими 3D-технологиями, так как печать ограничена в геометрии и размерах исходным сырьем.

EBM

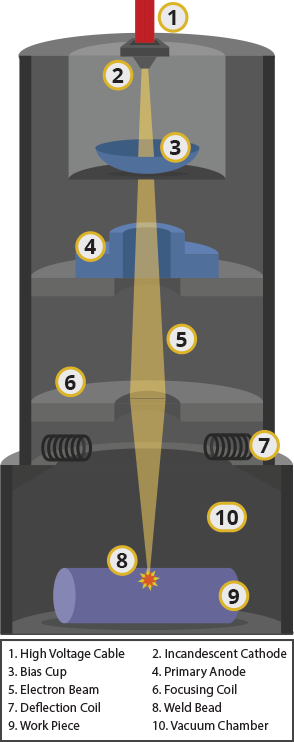

Electron Beam Melting — запатентованный процесс от шведской компании Arcam. Эта технология очень напоминает прямое лазерное спекание металла (DMLS), так как заключается в формировании деталей из металлического порошка. Ключевое отличие — источник тепла, которым является электронный луч, а не лазер, соответственно вся работа происходит в условиях вакуума.

EBM может создавать плотные детали из различных металлических сплавов, даже медицинского уровня, в результате чего и стал успешен в медицинской промышленности, в частности для изготовления имплантов. Но не только медицина заинтересована в EBM, аэрокосмическая и автомобильная промышленность так же положили глаз на этот способ изготовления деталей.

Комментариев нет