В качестве вступления, хочется упомянуть не распечатанное, а заводское изделие — обычный китайский блок питания. Извечная их проблема — в трансформаторе сгорел предохранитель. Починить-то это дело не так сложно, пара уколов паяльником, и всё, как новое, главное — ногастый предохранитель найти в загашниках. Сложнее другое — вскрыть этот блок. Наши китайские друзья так всё удешевляют, что блоки питания у них практически монолитные. Говорят, что они от удара по шву трескаются, но у меня как-то не получалось, приходилось пилить со всеми вытекающими последствиями.

Само собой разумеется, когда я начал делать свои корпуса на 3D-принтере, то вопрос их разъёмности стоял ребром. Защёлки — это классно, но там есть свои трудности. Мне лень повторяться, я на эту тему на другом ресурсе уже высказался. Но честно говоря, не очень меня тянет эти самые защёлки делать, возни много, хотя при определённых ухищрениях, они становятся прочными, как литые. Саморезы я тоже не перевариваю — слишком многим китайским поделкам я резьбу сорвал. Так что их тоже не буду упоминать.

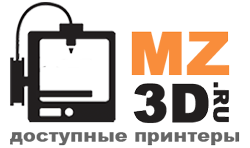

Вот винты для крупных корпусов — самое то. Первое, что я попробовал для их крепления — это гайки. Открытые гайки — банально, про них даже писать не хочется. Потайные — шестигранные заталкивать в щель сложно (они норовят повернуться в неудобное положение), поэтому я предпочёл купить на ALI Express четырёхгранные.

Их заталкивать в щель — одно удовольствие. Входят ровно, садятся — идеально. Одна беда — чтобы ничего не отломилось — надо много пластика вокруг. Когда корпус огромный — это можно себе позволить

На фоне общей площади, никто ничего не заметит 🙂

Но что делать, если корпус небольшой? На том же ALI Express продаются замечательные буксы. Было дело, я даже для игр в них купил цифровой безмен. Заталкивал каким-либо способом буксу, затем — вкручивал в неё винт, привязывал верёвочку и вытаскивал безменом, измеряя усилие, которое нужно приложить, чтобы вырвать всё с корнем.

Результаты оказались не совсем очевидными, но вполне приятными. Если буксу вплавлять, она вытаскивается достаточно легко. Мало того, просто вплавить её — сложно. Она пойдёт под непредсказуемым углом. Можно ввернуть в неё длинный винт и задавать угол им, но всё равно, толку от этого мало. Попытки использования клея также не дали особого выигрыша (в тех вариантах, которые я проверял, разумеется).

Лучший способ — просто затолкать с усилием буксу в отверстие. Проведённые эксперименты показали, что для прототайпера отверстие должно быть 4.1 мм, для PLA — 4.2 мм. Чтобы букса начала выходить мелкими шагами из PLA, её надо тянуть с силой, когда безмен показывает 6.5 килограммов. Это одну буксу. Если их четыре, то усилие увеличивается. Опять же, нам же надо, чтобы корпус сам не раскрылся, а не от силачей защищаться. От силачей мы будем делать металлический корпус…

В общем, простое трение и никаких других ухищрений. И с буксами объём пластика, который нужен для прочности конструкции, становится намного меньше, чем с четырёхгранной гайкой. Правда, я не особо стеснялся пока что в своих поделках — имеющиеся площади позволяли. Но весьма и весьма близко к краю буксы стоят. С гайками бы так не вышло.

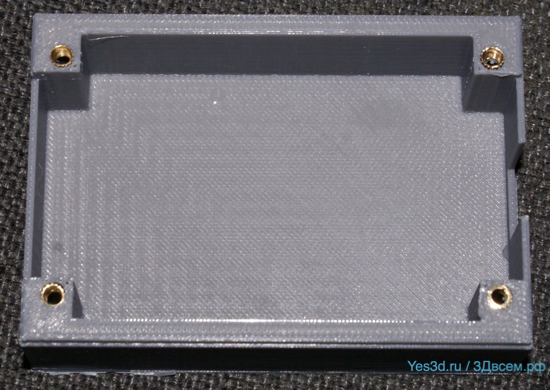

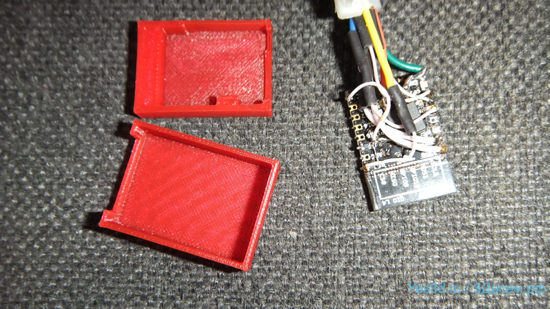

Теперь начинаем приближаться к тому, ради чего я эту заметку начал писать. Начинаем рассматривать мелкие корпуса. Большие — в них начинка тяжёлая, так что они должны быть стянуты крепко, да и их вскрытие — более частое явление, так что винты нужны однозначно. В мелкие же чаще всего корпусируется что-то мелкое. Вот, скажем, макетка для подключения Micro SD. Зачем её вскрывать?

Винты тут явно лишние, что же делать? Нет, можно макнуть её в ведро с клеем и забыть обо всём. Но как я уже написал в начале, я — противник этих дел. Поэтому делаем так: Закрываем этот корпус (при его проектировании я не делал ничего фиксирующего), после чего — стягиваем его резинкой. Дальше окунаем кончик зубочистки в дихлорметан и проводим по стыку так, чтобы остался едва заметный след этого самого дихлорметана (не забываем про вытяжку и прочие меры предосторожности!!!) . Ждём несколько часов… Затем — снимаем резинку. Всё. Корпус схватился достаточно крепко, но в случае необходимости, его разобрать будет проще, чем китайский блок питания. Ну, и обратно собрать — тоже.

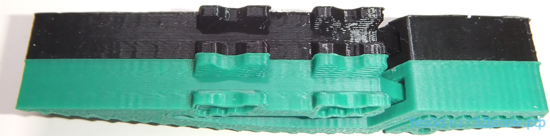

А теперь — суть ноу-хау. всё по сути — очевидное… Печать ведётся послойно. Вот слои красиво видны на моих любимых крокодилах:

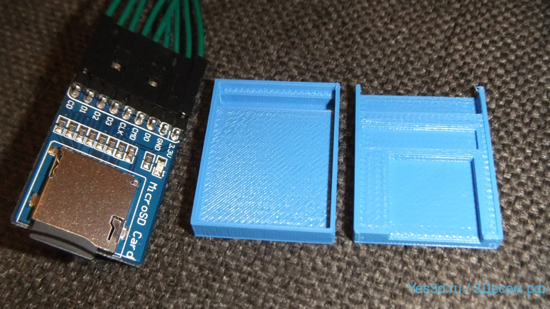

Но, несмотря на всю очевидность, я только совершенно случайно заметил, что если напечатать коробку, где одна часть входит в другую, то эти самые слои будут весьма жёстко удерживать половинки от расхождения, так как выступы с одной половинки будут цепляться за углубления другой, пусть слои на глазок и не видны. Сначала-то я это случайно заметил, а теперь — специально стал использовать. Вот эти половинки сразу после печати недавней поделки, закрывающей WiFi модуль ESP12F:

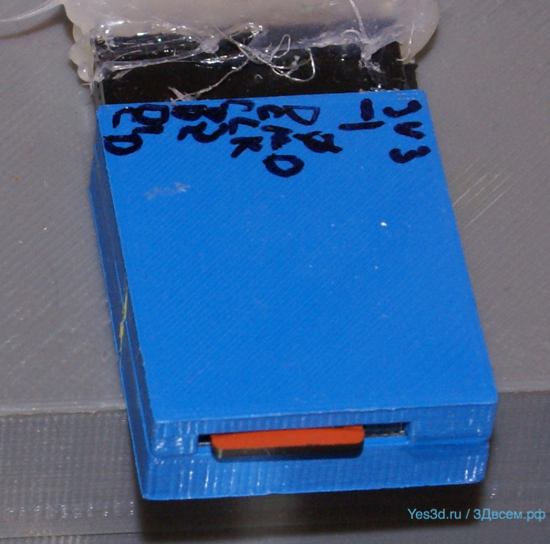

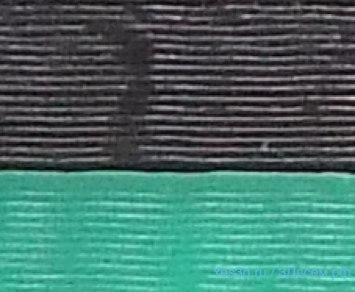

Которая верхняя — она внутренняя, а нижняя — наружная. Вставляем их одна в другую (а внутрь помещаем плату),… Опа!

На фото видно, что провода немного пружинят (дно слегка выгнуто). Но слои не дают половинкам разойтись. В целом, половинки в этом варианте напечатан с зазором 0.1 мм, но из вполне мягкого прототайпера, так что стенки — весьма гибкие. То есть, мы видим, что сила трения между половинками намного выше, чем если бы они были литыми (с гладкими стенками). Это — тот случай, где данная сила нам только на руку. Используя PLA, можно получить более прочные стенки, так что там размер корпусов может быть ещё бОльшим при равной толщине стенок.

В одном из модулей (а наклепал я их несколько) был бракованный SMD-резистор. Не беда — достаточно легко вскрыл, отремонтировал, снова собрал. То есть, цель разъёмности — также достигнута.

Как видим автор прошёлся от очень сложной системы крепления (щель для четырёхгранных гаек) через всё более и более простые до самой простейшей. Правда, эта простейшая система хороша только для небольших корпусов, но если такой понадобится сделать — берите на вооружение.

С уважением В.Ш.

Комментариев нет